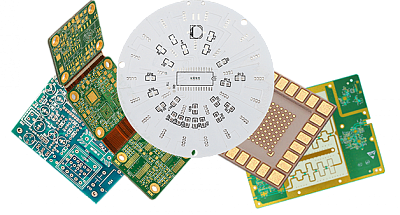

Этапы производства печатных плат.

Производство печатных плат — это сложный и многоплановый процесс, включающий несколько ключевых этапов, начиная с проектирования и заканчивая финальной обработкой. Каждый этап имеет свою специфику и важность для достижения высококачественного результата.

Рассмотрим подробности каждого этапа.

1. Проектирование (CAD и трассировка)

Процесс разработки печатной платы начинается на стадии проектирования, когда необходимо создать схему будущей платы и точно спроектировать размещение всех компонентов и соединений. Для этого используются специализированные программы CAD

(Computer-Aided Design), такие как Altium Designer, KiCad, Eagle и другие.

Основные этапы проектирования:

1. Создание схемы. Сначала создается электрическая схема, которая представляет собой картину всех компонентов, их соединений и функциональных блоков. На этой стадии важно правильно выбрать тип компонентов, их параметры и совместимость.

2. Трассировка. После создания схемы начинается этап трассировки, когда проектировщик разрабатывает расположение медных дорожек, соединяющих компоненты. Важно, чтобы трассировка обеспечивала надежность, минимизацию потерь сигнала и электромагнитную совместимость (EMC). Это особенно важно для сложных и высокоскоростных плат.

3. Проектирование слоев. В случае многослойных плат нужно спроектировать расположение слоев, учесть требования по электромагнитной совместимости и минимизации перекрестных помех.

Хорошо спроектированная печатная плата позволяет избежать ошибок в производственном процессе, уменьшить количество дефектов и повысить надежность устройства в эксплуатации.

2. Изготовление подложки и нанесение дорожек

После завершения этапа проектирования начинается физическое производство печатной платы. Этот процесс состоит из нескольких ключевых этапов.

1. Подготовка подложки

Подложка — это основа платы, на которой будут размещаться медные дорожки. Чаще всего для этого используется материал FR-4, стеклотекстолит, но в зависимости от типа платы могут использоваться и другие материалы, например, полимиды для гибких плат.

Подложка обрабатывается для того, чтобы обеспечить нужную гладкость и устойчивость к температурным колебаниям. Она должна иметь однородную поверхность для нанесения медной фольги.

2. Ламинирование медной фольги

На подготовленную подложку наносится медная фольга. Этот процесс называется ламинированием. Для этого используется специальный пресс, который при высоком давлении и температуре закрепляет медную фольгу на подложке. Толщина фольги может варьироваться в зависимости от типа платы и требований к ее электрическим характеристикам.

После ламинирования фольга представляет собой сплошное покрытие, из которого в дальнейшем будут вырезаны медные дорожки.

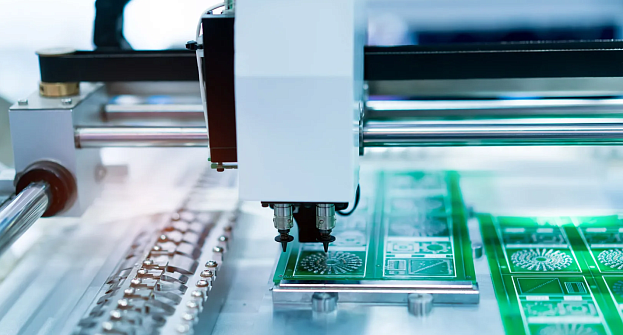

3. Фоторезист и травление дорожек

Следующим этапом является нанесение фоторезиста — светочувствительного материала, который используется для создания дорожек на медной фольге. После нанесения фоторезиста, плата помещается в специальную экспозиционную машину, которая под действием ультрафиолетового света «выжигает» определенные участки, оставляя желаемые дорожки.

После этого плата помещается в раствор для травления. Травление — это процесс удаления лишней меди с ненужных участков с помощью химических веществ, таких как хлорное железо или соляная кислота. В результате остаются только медные дорожки, которые и служат для соединения компонентов на плате.

4. Ламинирование, сверление и металлизация

После того как медные дорожки нанесены, необходимо выполнить несколько дополнительных операций, чтобы плата стала полноценным элементом для сборки.

Ламинирование многослойных плат с помощью прессов

Для многослойных плат, помимо стандартного ламинирования, применяется процесс слоистого прессования. На этом этапе несколько слоев материала (например, медной фольги и диэлектрических материалов) склеиваются вместе в прессах при высоких температурах. Это позволяет создать многослойную плату с необходимыми электрическими и механическими свойствами.

Прецизионное сверление отверстий

На большинстве плат необходимо создать отверстия для размещения компонентов. Для этого используется прецизионное сверление. Оно выполняется с высокой точностью, чтобы отверстия имели нужный диаметр и точное размещение. Важно, чтобы отверстия были выровнены с медными дорожками и расположены в правильных местах для монтажа компонентов.

Для многослойных плат сверление отверстий становится еще более важным, поскольку необходимо учитывать сложность многослойных соединений.

Металлизация для создания электрических соединений

После сверления отверстий проводится металлизация — процесс, при котором отверстия покрываются слоем меди для создания электрического соединения между слоями платы. Это осуществляется путем нанесения медного покрытия на стенки отверстий, что позволяет создавать внутренние соединения, например, для многослойных плат.

Металлизация также важна для создания соединений между компонентами, которые будут установлены в отверстия, и для обеспечения надежности платы.

5. Пайка, тестирование и финальная обработка

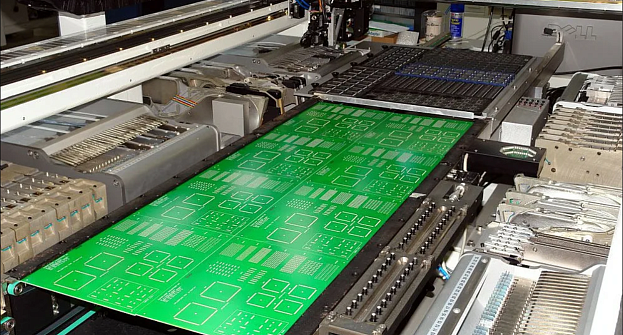

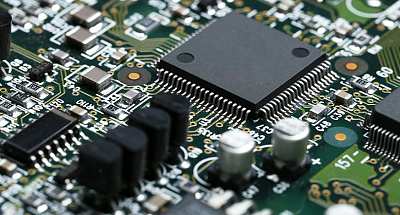

Когда плата готова, необходимо приступить к этапам сборки и тестирования. Это включает в себя установку компонентов, их пайку, а также проведение различных тестов для проверки качества платы.

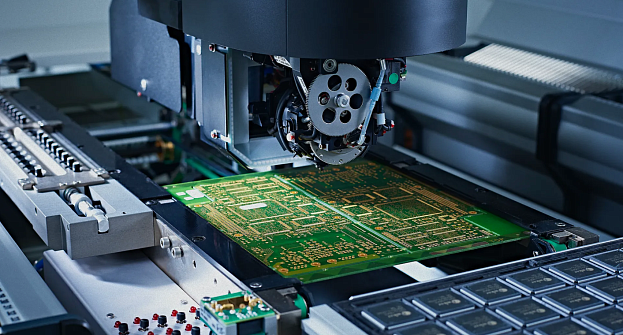

Монтаж компонентов с помощью пайки (SMD и THT технологии)

Для монтажа компонентов на плату используют два основных метода пайки: SMD (Surface-Mount Devices) и THT (Through-Hole Technology)

• SMD-пайка используется для компонентов, которые монтируются непосредственно на поверхность платы, и является наиболее популярным методом для современных устройств с высокой плотностью компонентов.

• THT-пайка используется для компонентов, которые устанавливаются в отверстия платы, и требует дополнительных этапов, таких как вставка компонентов в отверстия и их пайка с обеих сторон.

Процесс пайки может быть выполнен с помощью автоматических машин или вручную, в зависимости от объема и сложности заказа.

Электрическое тестирование для выявления дефектов

После пайки проводится электрическое тестирование. Это позволяет проверить, работает ли плата корректно, нет ли коротких замыканий или обрывов в соединениях. Электрическое тестирование также помогает выявить возможные ошибки в трассировке или монтаже компонентов.

Для более сложных устройств проводятся дополнительные тесты, такие как функциональные тесты, которые имитируют работу устройства в реальных условиях.

Нанесение защитных покрытий и маркировки

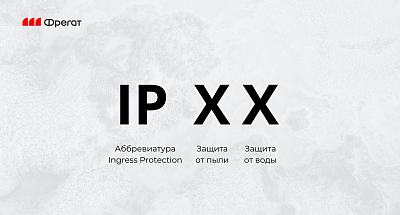

Завершающим этапом является нанесение защитных покрытий, таких как покрытие маской или покрытие конформным покрытием, которое защищает плату от внешних воздействий, таких как влага, пыль или механические повреждения.

Кроме того, на финальной стадии на плату наносится маркировка — идентификационные знаки, включая логотипы, серийные номера и другие важные данные.

У нас вы можете заказать изготовление печатных плат.

Чтобы узнать стоимость и сроки производства, направьте заявку на info@fregat.ru с макетным файлом, перечнем компонентов и сборным чертежом, а также укажите желаемое количество устройств.

Мы готовы организовать доставку продукции в любой регион России.

Получить консультацию инженера по печатным платам:

☎️ +7 812 325-09-72

☎️ 8 800 301-96-04

Компоненты в наличии

Каталог

Каталог

Компоненты в наличии

Каталог

Каталог

Полупроводниковые СВЧ-приборы

Усилители мощности

Широкополосные усилители

МШУ — Малошумящие усилители

Трансимпедансные усилители

Усилители с регулируемым коэффициентом усиления

Генераторы, управляемые напряжением (ГУН)

Цифровые аттенюаторы

Core-chip

СВЧ/ВЧ смесители

Транзисторы

Диоды

Полупроводниковые фазовращатели (чипы)

Преобразователи частоты

СВЧ переключатели

Биполярные транзисторы

Транзисторы MOSFET

Полупроводниковые СВЧ-приборы

Усилители мощности

Широкополосные усилители

МШУ — Малошумящие усилители

Трансимпедансные усилители

Усилители с регулируемым коэффициентом усиления

Генераторы, управляемые напряжением (ГУН)

Цифровые аттенюаторы

Core-chip

СВЧ/ВЧ смесители

Транзисторы

Диоды

Полупроводниковые фазовращатели (чипы)

Преобразователи частоты

СВЧ переключатели

Биполярные транзисторы

Транзисторы MOSFET

Измерительные антенны

Рупорные антенны

Логопериодические антенны

Микрополосковые антенны

Спиральные антенны

Биконические антенны

Дискоконусные антенны

Пассивные ВЧ-компоненты

Высокочастотные разъемы (вч)

Реле / Переключатели

Коаксиальные аттенюаторы

Полосковые аттенюаторы

Аттенюаторы для поверхностного монтажа

Волноводный тройник

E-плоскостной тройник

H-плоскостной тройник

Двойной волноводный тройник (двойной T-мост)