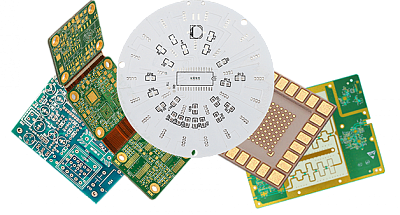

Многослойные печатные платы делают шестью разными способами. Все они значительно отличаются друг от друга по способу реализации и качеству готовой продукции. Далее о каждом из них подробнее.

Метод попарного прессования

Суть метода заключается в использовании сквозных отверстий. Сначала берется пара заготовок из диэлектрика (как правило, фольгированного). Далее с ними проводятся следующие операции:

- Делаются схемы внутренних слоев. Они изготавливаются фотохимическим методом.

- Далее в заготовках создаются специальные отверстия, предназначенные для межслойных переходов.

- Затем осуществляется операция прессовки.

В это время смола окончательно выдавливается и наполняет отверстия. После всех манипуляций заготовка обрабатывается тем же способом, что и стандартная плата с двумя сторонами. У такого способа производства есть ключевой недостаток – им можно изготавливать только те платы число слоев которых, не превышает четырех. Иногда этого недостаточно с точки зрения монтажной плотности. Однако, главное преимущество – относительная простота.

Метод открытых контактных площадок

Технология производства многослойных печатных плат этим вариантом основывается на использовании отдельных различных слоев. Причем, в производстве можно использовать только те, которые были получены травлением. Выводы соединяются через небольшие перфорированные отверстия. Такой подход обеспечивает доступ верхнего слоя к нижним. Ключевой недостаток метода – производить более пяти слоев не имеет смысла. Это связано с плотностью печати. Дело в том, что нижняя часть обладает множеством доступного пространства для трассировки цепей, а верхняя мало.

Метод выступающих выводов

Этот способ производства не имеет предыдущего недостатка. Он осуществляется исключительно на заводе изготовителя платы. Это напрямую связано с выступающими выводами. Дело в том, что они выходят из внутренних слоев в специальные перфорированные отверстия. Их требуется отогнуть на внешнюю сторону и сделать такой формы, чтобы их геометрия подходила под крепящую колодку. Так, структура многослойной печатной платы не пострадает. Главное преимущество метода – простота и небольшое количество технологических операций. Это положительно сказывается на стоимости производства. Подобное преимущество актуально и для предыдущего метода. Ключевым недостатком считается множество перекрестных помех.

Метод послойного наращивания

Данный метод изготовления многослойных печатных плат состоит в том, чтобы во время производства чередовать слои. Речь идет об изоляционных и металлизированных частях. Все начинается с монтажа специальной фольги (как правило, используется медная). Именно она соединяет металлизированные части с катодом. После всех операций ее вытравляют для нанесения слоя рисунка. После создания металлизированных переходов делают печатный рисунок уже на изоляции между слоями. Далее на нее накладывают, а затем тщательно спрессовывают очередной слой изоляции. Только на этот раз перфорированной. Затем создают еще одни переходы, и так до тех пор, пока плата не будет закончена. Итоговое количество слоев редко превышает пяти штук. Это связано с регулярными химическими воздействиями, больше количество которых недопустимо. Ключевое преимущество – данным методом однозначно можно изготовить многослойную печатную плату с выдающемся показателем монтажной плотности. Переходы между слоями изготавливаются независимо. Их можно располагать в любом месте. По этой причине такой способ применяется для техники с огромной степенью надежности.

Среди недостатков выделяют:

- большое количество операций;

- высокие требования к качеству изготовления;

- трудоемкая очистка отверстий от клея (актуально для всех МПП).

За годы существования данного метода, так и не было разработано достаточное количество способов по механизации технологических процессов. Все попытки оказывали негативное влияние на качество плат. Поэтому данный способ актуален только для мелкосерийного производства в лабораторных условиях.

Метод металлизации сквозных отверстий

Этот способ делится на четыре отдельных этапа:

- создание внутренних слоев;

- их дальнейшее прессование;

- поочередное сверление насквозь;

- последующая металлизация образованных отверстий.

Во время образования отверстий делаются специальные торцы. Их устанавливают на отдельных площадках внутренних частей. Они требуются для качественного соединения с площадками внешних частей. По той причине, что отверстия проходят насквозь, плотность межслойных соединений значительно ограничена. Выходом из ситуации стало изготовление слоев друг над другом. Этот способ обеспечивает достаточную вариативность в выборе расположения внутренних соединений. Поэтому метод считается самым оптимальным, с точки зрения электрической структуры. Главное преимущество способа – технологичность.

При изготовлении многослойных печатных плат методом металлизации сквозных отверстий, продукция обладает хорошей монтажной плотностью и короткими линиями. Ключевой недостаток – слабая связь между отверстиями и торцами.

Многослойные печатные платы со скрытыми микропереходами на наружных слоях

Технически данный способ производства МПП ничем не отличается от варианта с попарным прессованием. Единственная разница – отверстия делаются не сквозными, а полностью глухими. Так, внешний слой надежно защищают от осаждений. Но по причине использования глухих отверстий, применять в изготовлении фольгу невозможно. Она легко рвется.

Выходом из ситуации стало использование специального полиимида. С каждым днем данный процесс изготовления МПП становится все менее популярным. Он уступает по технологичности и простоте методу попарного прессования.